A Lubrificação adequada de equipamentos é uma tarefa vital na manutenção preventiva da indústria. A falta de lubrificação ou a Lubrificação incorreta pode levar a falhas prematuras nos equipamentos, causando tempo de inatividade, perda de produção e aumento de custos. A seguir, vamos explorar como a Lubrificação adequada de equipamentos pode contribuir para a produtividade de sua empresa.

Nesse artigo vamos ver

Qual o papel da Lubrificação de equipamentos?

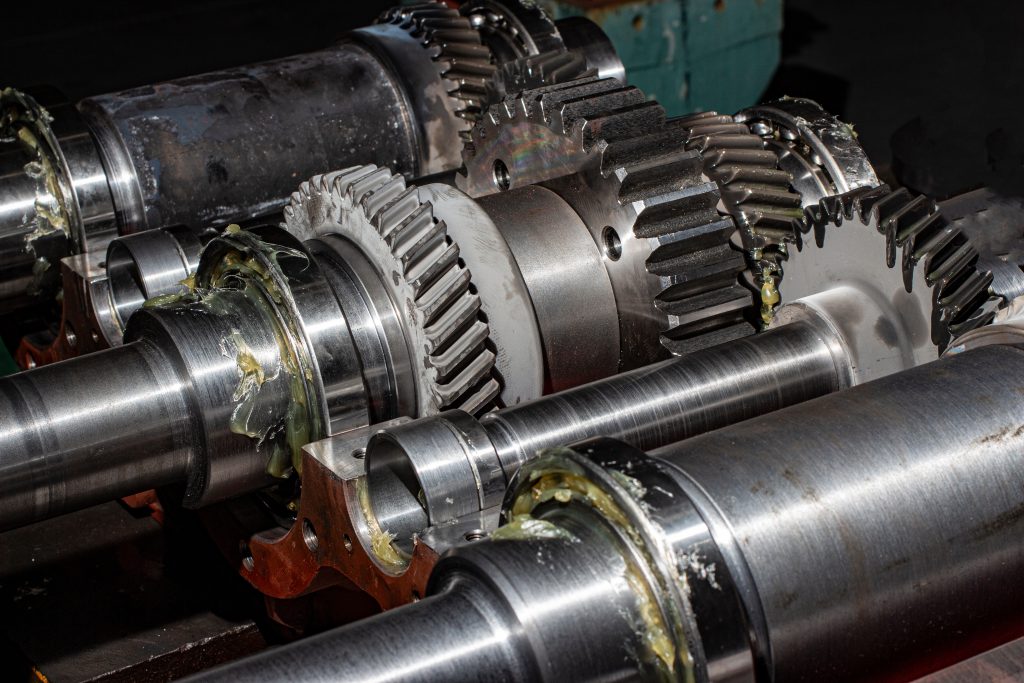

Uma das tarefas mais importantes da manutenção de equipamentos industriais é a lubrificação. O lubrificante age como camada protetora, diminuindo o atrito entre as superfícies e prevenindo danos corrosivos, o que prolonga a vida útil do equipamento e contribui para a eficiência operacional.

A manutenção é diretamente afetada pela lubrificação e, tem significativo impacto na disponibilidade dos equipamentos. Por exemplo, ao utilizar um lubrificante de qualidade superior, é possível aumentar os intervalos de troca de óleo, resultando maior disponibilidade dos equipamentos.

Além disso, uma correta lubrificação evita paradas não planejadas. Assim sendo, ter um Plano de Lubrificação é fundamental na indústria, porque ela influencia diretamente a produtividade das empresas e, consequentemente nos seus resultados.

Como escolher o Lubrificante ideal à manutenção?

Ao procurar o lubrificante adequado para seu equipamento, é importante observar as especificações do maquinário evitando danos causados no uso de fluidos com condições inferiores às recomendadas.

Existem vários lubrificantes disponíveis no mercado, cada um com propriedades específicas para atender às diferentes necessidades e condições da operação. Eles se diferenciam em relação às suas aplicações e aos tipos de óleos e aditivos utilizados na formulação:

- Lubrificantes minerais: Indicados para motores pesados a diesel, sistemas hidráulicos, transmissões, eixos e sistemas de engrenagem que embora comuns e mais baratos são trocados com maior frequência.

- Lubrificantes graxos: mistura de óleo e espessante formando substância sólida e viscosa. São usados em rolamentos, mancais, áreas de alta carga, maquinário industrial e sistema centralizado de lubrificação;

- Lubrificantes sintéticos: têm um desempenho superior, porém apresentam alto custo. Usados em aplicações de temperatura alta como em turbinas a gás e sistemas de refrigeração;

- Lubrificantes compostos necessitam de menos trocas e pode ser difícil calcular o volume à utilização, além de ter também, custos mais elevados.

Selecionar o lubrificante apropriado pode melhorar a segurança dos profissionais que trabalham com essa máquina e previne paralisações e falhas na produção!

Dicas para uma Lubrificação eficiente

01. Utilize Lubrificante Adequado

Como citado acima, o lubrificante é uma substância com características químicas e físicas específicas para determinadas superfícies e condições de trabalho. É imprescindível que a escolha do lubrificante seja feita levando em consideração: aspectos técnicos (manutenção, vida útil do equipamento, etc), além dos aspectos econômicos. Assim, importante orientar-se por profissional capacitado e um fornecedor de confiança.

02. Monitore a qualidade do Lubrificante

Assim como as máquinas e equipamentos, os lubrificantes também sofrem contaminação e desgaste natural. O monitoramento de suas propriedades pode evitar acúmulo de impurezas provenientes do próprio funcionamento da máquina que possam interferir na ação do fluido e, até mesmo, desestabilizar a transferência de calor. Caso seja necessário, substitua o lubrificante.

03. Fique atento aos sinais do equipamento

Mudanças de temperatura, ruídos, excesso de vibrações, vazamentos ou qualquer funcionamento estranho precisam ser verificados, inclusive as condições do fluído lubrificante. Em caso de necessidade, solicite a ajuda de um profissional capacitado em manutenção de máquinas.

04. Elabore um plano de lubrificação à sua empresa

Todas as informações observadas na manutenção nos equipamentos, possibilitam o registro e documentação das mesmas. Com estas informações, é possível elaborar um plano de lubrificação industrial, excelente ferramenta de gestão, que garanta uma lubrificação eficiente, aumento da produtividade e redução de gastos emergenciais.

Quais os objetivos de um plano de Lubrificação?

Um plano de lubrificação é um documento que comumente possui informações sobre o tipo de lubrificante, a quantidade necessária para cada componente, intervalo de Lubrificação e o método de aplicação a ser usado. Também pode incluir diretrizes para a inspeção regular dos componentes e a programação de manutenção preventiva.

O objetivo principal é garantir que os componentes mecânicos estejam adequadamente lubrificados para minimizar o desgaste, prolongar a vida útil dos equipamentos e evitar falhas prematuras. As principais vantagens de implantar e executar um plano de lubrificação, são:

- Maior eficiência de máquinas (qualidade e produtividade);

- Maior rendimento da vida útil do equipamento;

- Diminuir custos com energia;

- Reduzir esforços de trabalho;

- Diminuir as interrupções na produção (manutenção corretiva);

- Facilitar a aplicação de lubrificante pelo operador;

- Aumentar a confiabilidade de máquinas.

Desistir de um planejamento detalhado pode resultar em perda de disponibilidade e confiabilidade dos equipamentos, gerando custos altos e queda na produtividade. Falhas no processo podem causar problemas diversos: complicações no rolamento, contaminação e outras. Cada ponto de lubrificação tem uma periodicidade, isto é, um único equipamento pode ter vários fluidos diferentes com períodos variados de troca”.

Etapas do plano de Lubrificação

Um plano de lubrificação bem elaborado é parte importante de um programa de manutenção preditiva, que objetiva evitar paradas de produção não programadas e maximizar a eficiência de equipamentos industriais e, pode variar dependendo da complexidade dos equipamentos e da instalação industrial. Geralmente um plano de lubrificação inclue as seguintes etapas:

01. Identificação dos componentes a serem lubrificados: a primeira etapa é identificar todos os componentes mecânicos que requerem lubrificação. Isso pode incluir rolamentos, engrenagens, correntes, acoplamentos, eixos e outros elementos que estão sujeitos ao atrito e desgaste. Esta etapa também envolve a frequência e o tipo de lubrificante necessário para cada equipamento.

02. Seleção do lubrificante: o próximo passo é selecionar o tipo correto de lubrificante para cada componente. Isso pode incluir óleos lubrificantes, graxas e outros produtos especiais para lubrificação, de acordo com as necessidades específicas do equipamento.

03. Programação: deve-se criar um calendário anual apontando a periodicidade da lubrificação (diária, semanal, quinzenal etc.). Com essas informações é possível cadastrar tarefas de lubrificação no planejamento da manutenção preventiva dos equipamentos.

04. Definição dos procedimentos e métodos de aplicação: é necessário definir o método de aplicação do lubrificante. Alguns exemplos de métodos mais utilizados são Lubrificação manual (utilização de bombas e bicos), gotejamento (lubrificação constante), Lubrificação por imersão, Lubrificação por pulverização (spray), etc.

Lubrificação Manual x Lubrificação Automática

Na Lubrificação Manual, o operador é responsável por aplicar manualmente o lubrificante em pontos específicos do equipamento, utilizando ferramentas como pincéis ou pistolas de graxa. Essa forma de lubrificação pode ser simples e mais econômica. Porém pode ser menos eficiente, porque depende da habilidade e atenção do operador para garantir que todos os pontos de lubrificação sejam alcançados.

Na Lubrificação Automática, o lubrificante é aplicado de forma automática e, programada a intervalos pré-determinados. Isso pode ser feito através de sistemas de lubrificação centralizados, como bombas de lubrificação e tubulações, ou através de equipamentos que possuem sistemas integrados de lubrificação automática. A lubrificação automática pode ser mais eficiente e confiável em relação à lubrificação manual, porque garante que todos os pontos de lubrificação sejam atendidos de forma sistemática e regular, sem a necessidade de intervenção humana.

A Lapek é uma empresa de soluções de Lubrificação que fornece uma ampla gama de produtos e serviços para manter os equipamentos em boas condições de funcionamento. Com sede no interior de São Paulo, oferece entrega rápida em todo o Brasil e conta com uma equipe técnica altamente qualificada. A empresa possui um canal exclusivo para revendas e distribuição, garantindo excelência no atendimento desde o planejamento até o pós-venda em diferentes segmentos.

Ferramentas para Lubrificação de equipamentos

- Bombas de Lubrificação: utilizadas para transferência do lubrificante até os pontos de aplicação, garantindo que a quantidade adequada seja aplicada. Equipamentos Pneumáticos, Elétricos e Manuais, são equipamentos que auxiliam a aplicação de óleo de forma eficiente;

- Bicos e Comandos: são conectados às bombas e permitem que o lubrificante seja aplicado diretamente nos pontos de lubrificação;

- Medidores de vazão: utilizados para medir a quantidade do lubrificante, garantindo a quantidade certa de aplicação;

- Reservatórios de armazenamento: evitam a contaminação e garantem o armazenamento do lubrificante de forma adequada;

- Ferramentas Manuais: podem ser utilizadas para acessar pontos de Lubrificação em locais de difícil acesso, como as pistolas de graxa manuais;

- Sistema de Filtragem: utilizados para garantir que o lubrificante esteja limpo e livre de partículas contaminantes antes de ser aplicado.

É importante destacar que os equipamentos utilizados na Lubrificação, podem variar dependendo da sua aplicação, por exemplo: Bombas de Alavanca ou Rotativas são equipamentos práticos, de fácil instalação e contribuem na produtividade e no manuseio dos lubrificantes e podem ser utilizadas na Lubrificação e Transferências de fluidos.

Desenvolvido para facilitar e agilizar as operações de lubrificação e transferência de óleo, o Kit completo Lapek LPK-OL-M1 é o conjunto ideal para realização destes trabalhos. Composta por Propulsora Pneumática, Medidor com Gatilho, Lubrefil e 10 m de Mangueira de 1/2″ com trama de aço.

Conclusão

Ao fazer a Lubrificação Correta, os equipamentos operam em níveis ideais de desempenho, evitando problemas como desgaste prematuro, superaquecimento, falhas e paradas na produção. Isso traz benefícios, como redução de custos, aumento da confiabilidade de equipamentos e segurança dos profissionais envolvidos. Portanto, é essencial implementar um Plano de Lubrificação adequado para maximizar a produtividade e obter resultados duradouros à sua empresa.